Si nos fijamos en los planes estratégicos de las empresas industriales que lideran sus respectivos sectores en España, en el 100% de los casos encontraremos como una de sus prioridades estratégicas la implantación de tecnologías englobadas en el ámbito de industria 4.0. Esto es un claro indicativo de que ya se asume con un alto grado de seguridad que aquellas empresas que se posicionen a la cabeza en tecnologías como Big Data, inteligencia artificial (AI), internet de las cosas (IoT), robotización, fabricación por adición, realidad aumentada, realidad virtual, digitalización, la nube o ciberseguridad, tendrán ventajas competitivas disruptivas a nivel de costes, calidad, Lead Times de entrega, personalización de producto y atención al cliente.

Uno de los indicadores fundamentales que trabajan todas estas tecnologías desde diferentes enfoques es la mejora de la calidad, hablando de la calidad en todos sus ámbitos, como son la calidad del producto terminado, calidad de la materia prima, calidad de los procesos, calidad de la información, calidad de las decisiones tomadas, etc. La capacidad, por tanto, de crear una ventaja competitiva sostenible, es el resultado de la implantación de estas tecnologías. Sin embargo, la capacidad de realizar una implantación efectiva es limitada para muchas empresas españolas por varias razones:

– La mayoría de las empresas no tienen una estrategia clara de implantación. En muchos casos, se está trabajando en implantaciones bajo un enfoque específico y aislado, esto quiere decir, que se trabajan en diferentes proyectos relativos a industria 4.0 de forma independiente y no de forma coordinada, bajo un modelo claro de implantación. Esto tiene numerosos efectos, entre ellos, no se aprovecha las sinergias existentes entre diferentes tecnologías, no hay una priorización de la inversión clara y coordinada (siendo la inversión uno de los mayores cuellos de botella en el avance de la industria 4.0) y el roadmap de implantación no siempre es el más eficaz.

– No siempre se realiza un buen análisis del retorno de la inversión, en algunos casos por falta de conocimiento, en otros por falta de información. Sabiendo que en muchos casos avanzar en un proyecto de este ámbito requiere de una inversión a considerar, tener un análisis de retorno de la inversión es fundamental para tomar las decisiones más acertadas.

– Muchas empresas no han alcanzado un nivel de madurez y estandarización en sus procesos suficiente como para aplicar con éxito todo el potencial de la tecnología. En muchos casos, por el hecho de no tener claro el punto de partida, se cometen errores importantes, realizando inversiones en áreas con poca capacidad de impacto al corto plazo o no prioritarias. Cuando hablamos de nivel de madurez bajo, se puede dar en muchos sentidos, algunos ejemplos:

- Robotización de fabricación todavía no optimizada a nivel de proceso productivo (eliminar ineficiencias), calidad del proceso, calidad de la materia prima, fiabilidad del suministro de materiales o fiabilidad de los procesos de mantenimiento.

- Implantación de herramientas de Big Data o inteligencia artificial, cuando no se dispone de una profundidad de datos suficiente, esto es, hay pocos datos y poco fiables lo que genera modelos poco útiles.

- Digitalización con falta de integración entre los sistemas.

- Los procesos que determinan la seguridad de la información no son robustos, lo que genera dificultades de implantación y vulnerabilidades. En la mayor parte de los casos, estos riesgos se deben a errores u omisiones de las personas involucradas en los procesos.

- Falta de conocimiento en la empresa: Se realizan implantaciones, pero no se realiza un proceso formativo adecuado para los empleados. Esto genera falta de sostenibilidad en las nuevas tecnologías implantadas y se obtiene poco rendimiento de su aplicación. No sólo deben tener conocimiento el equipo de ingenieros que lidera la implantación, también los usuarios de los sistemas (cada uno a su nivel de necesidad).

– No existe un sistema de gestión del cambio adecuado, la implantación de nuevos sistemas operacionales, especialmente en aquellos de alto impacto en el trabajo de los empleados, como el caso de la industria 4.0, requiere de una organización flexible, con alta capacidad de adaptación al cambio y con procesos de gestión preparados para ello. Vemos muchos fracasos derivados de la resistencia al cambio y la falta de agilidad y flexibilidad de las organizaciones, que no están preparadas para dicho cambio.

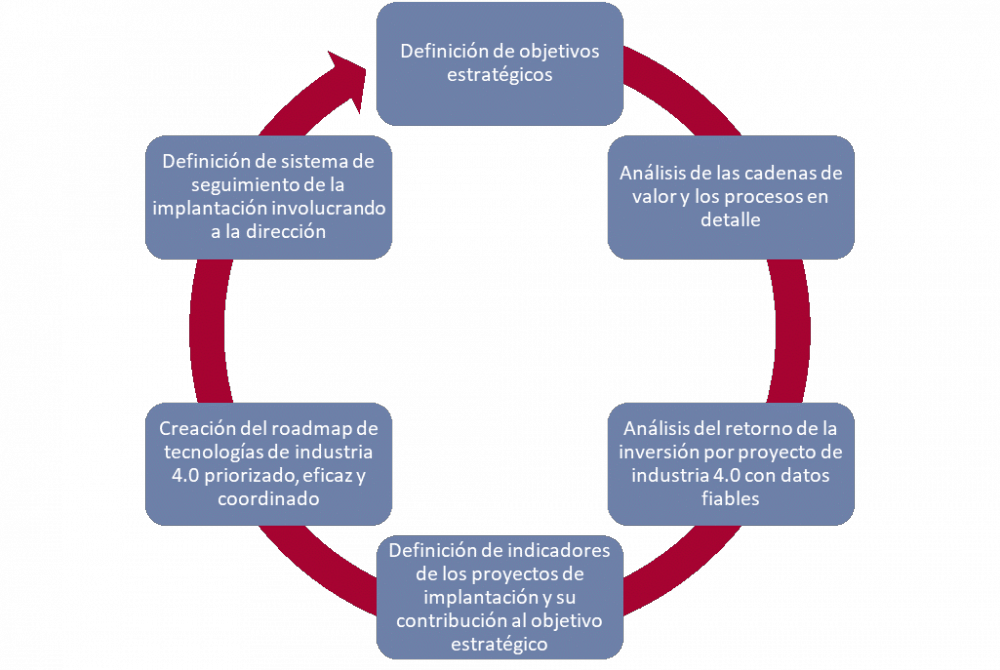

Como respuesta a estos puntos mencionados anteriormente, el roadmap de implantación propuesto debe comenzar con una fase de planificación estratégica de industria 4.0 con los siguientes pasos:

1. Establecer los objetivos estratégicos de la organización a largo plazo (5 años) y el despliegue a corto plazo (1 año), en base al análisis del mercado, competidores, proveedores, clientes, inversores, etc

2. En base a estos objetivos realizar un análisis detallado (Value Stream Analaysis) de las principales cadenas de valor en la organización. En este análisis se realiza una valoración del nivel de madurez actual de los procesos de cara a una implantación de las diferentes tecnologías en industria 4.0 y se identifican cuáles tiene más sentido aplicar en cada caso y qué se debe hacer previamente a su implantación. La implantación de tecnología y herramientas 4.0 no son un objetivo en sí mismas, deben ser el medio para mejorar de forma disruptiva los procesos, integrándolo de forma natural en los procesos de mejora continua de la empresa y siempre con un ROI claro y positivo.

3. En base al análisis en detalle de las operaciones se analiza cada implantación desde un punto de vista de retorno de la inversión, con datos fiables.

4. Se establece una priorización y un roadmap en detalle de implantación considerando un enfoque holístico donde se tiene en cuenta la implantación como un todo y no como un conjunto de iniciativas específicas y aisladas. Este roadmap de implantación considera sinergias de las tecnologías, orden lógico de implantación, fase previa a la implantación de cada tecnología: preparación de la organización para la gestión del cambio, optimización y estandarización de procesos, planes de formación ágiles y eficaces.

5. Para cada uno de los proyectos definidos en el roadmap, se establece un indicador que mostrará la contribución al objetivo estratégico definido. De esta forma se consigue involucrar y comprometer directamente a la dirección de la empresa en el seguimiento de las iniciativas marcadas.

6. Es fundamental crear un sistema de seguimiento eficaz de la implantación, que resuelva los cuellos de botella y permita tomar decisiones con agilidad, involucrando a la dirección. La tecnología evoluciona a tal rapidez que si no eres capaz de crear ciclos de implantación rápidos es muy probable que ya estés tomando decisiones de implantación de tecnologías de ayer y no de mañana.

#industria de ensamblaje #industria de proceso #transformación digital #operaciones

Ver más sobre Industrias de ensamblaje

Encuentra más información sobre transformación en este sector

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio